Die Nachfrage von Virtual und Augmented Reality-Anwendungen nimmt kontinuierlich zu – denn im Unternehmenskontext gibt es zahlreiche Einsatzszenarien mit vielfältigen Vorteilen.

VR-Anwendungen können eingesetzt werden, um komplexe Anlagen virtuell darzustellen – mithilfe von AR-Lösungen ist es möglich, Nutzern einer Maschine digitale Anweisungen am realen Objekt zu übermitteln. Sowohl Virtual als auch Augmented Reality-Lösungen können die Effizienz in nahezu allen operativen Prozessen steigern – gerade für Unternehmen der fertigenden Industrie ergeben sich in diesem Zusammenhang Chancen. Daher hat adesso mobile gemeinsam mit com2m einen Showcase für eine Fischertechnik Maschinenstraße entwickelt, der in vier verschiedenen Modi sowohl AR- als auch VR-Komponenten beinhaltet.

Das von Fischertechnik gelieferte Modell ist mit IoT-Funktionalitäten ausgestattet und an die com2m-Cloud angebunden. Alle relevanten Informationen wie die Daten der Lichtschranken oder Tippschalter werden so in die Cloud übertragen.

Insgesamt hat adesso mobile vier Modi entwickelt, die ganz unterschiedliche Ansätze verfolgen und mit denen verschiedene Prozesse der Industrie effizienter gestaltet werden können.

1. Augmented Reality-Modus

Mithilfe des Augmented Reality-Modus wird das Modell der Fertigungsstraße von einem iPad erkannt. Für die in diesem Zusammenhang notwendige Objekterkennung wurde das von Apple bereitgestellte ARKit verwendet.

Im AR-Modus kann ein Werkstück aufgelegt werden – die Lichtschranke wird dadurch unterbrochen und die Förderbänder bewegen sich. Bei dem Transport des Werkzeugs durch die Taktstraße entstehen an jeder Station Daten, die über ein GSM-Modul in die Cloud gesendet werden. Das iPad ist anschließend in der Lage, diese Informationen aus der Cloud abzurufen und mithilfe von Augmented Reality in Echtzeit am Gerät anzuzeigen. Jede einzelne Station kann angewählt werden, um relevante Werte wie die Umdrehungszahl des Bohrers, die Durchlaufzeit oder den Zustand der verschiedenen Lichtschranken zu erhalten.

Mit der mobilen Lösung haben Shopfloor Manager den Status der Maschine direkt im Blick – denn alle Details des Fertigungsvorganges stehen jederzeit zur Verfügung. Auch Fehler der Maschine können so frühzeitig erkannt und behoben werden. Predictive und Remote Maintenance sind folglich problemlos umsetzbar – ebenso ermöglicht die realistische Darstellung von Gegenständen und Situationen Schulungen für vielfältige Trainingszwecke.

2. Mobile Twin

Bei dem Mobile Twin-Modus kann das 3D-Modell der Fertigungsstraße auf einem beliebigen Untergrund frei platziert werden. Hierfür war es notwendig, eine Flächenerkennung zu integrieren, die es dem iPad ermöglicht, Boden, Flächen und Wände zu erkennen. Unabhängig vom eigentlichen Modell kann die Maschine betrachtet und die Daten eines simulierten Maschinendurchlaufs eingesehen werden. Ein Werkstück wird hierfür auf die Fertigungsstraße gelegt und durchläuft anschließend die verschiedenen Fertigungsstationen.

Bei dem Mobile Twin-Modus kann das 3D-Modell der Fertigungsstraße auf einem beliebigen Untergrund platziert werden. Hierfür war die Integration einer Flächenerkennung notwendig, die es dem iPad ermöglicht, Böden, Flächen und Wände zu erkennen. Unabhängig vom eigentlichen Modell können die Maschine betrachtet und die Informationen eines simulierten Maschinendurchlaufs eingesehen werden. Ein Werkstück wird hierfür auf die Fertigungsstraße gelegt und durchläuft anschließend die verschiedenen Stationen. Elemente wie Fräser oder Bohrer sind hierbei separat anwählbar, sodass dem Nutzer detaillierte Informationen zur Verfügung stehen. Darüber hinaus können alle Arbeitsabläufe vorab geplant und die Taktungen überprüft werden.

Neben der geräteunabhängigen Simulation kann der digitale Twilling die reale Fertigung abbilden und auf die Daten der Taktstraße in Echtzeit zugreifen. Dadurch können sämtliche Abläufe kontinuierlich überprüft und ein reibungsloser Prozess gewährleistet werden.

3. VR-Modus

In unserem VR-Modus wurde die Maschinenstraße in einer Lagerhalle platziert. Mithilfe der VR-Brillen Oculus Quest und Oculus Rift S und den dazugehörigen Touch Controllern können die Taktstraße begangen und die Daten der Stationen abgerufen werden. Die Brillen verwenden Inside-Out-Tracking, wodurch das Orientieren im Raum und damit eine korrekte Platzierung von Elementen ohne zusätzliche Hardware möglich ist. Der VR-Modus eignet sich besonders für Trainingszwecke, da Handgriffe oder Reparaturschritte direkt an der Maschine nachvollzogen und trainiert werden können.

Bereits in der Planungsphase besteht die Möglichkeit zur Prüfung der Modelle, beispielsweise ob ergonomische Ansprüche erfüllt werden. Auch für Trainings und Schulungen kann der VR-Modus zum Einsatz kommen – vor allem, wenn es sich um sehr teure Maschinen oder gefährliche Arbeitsumgebungen handelt.

4. 3D-View

Der 3D-View-Modus funktioniert vollständig ohne Augmented oder Virtual Reality-Elemente. Auf dem iPad wird die Fertigung der Maschine simuliert und alle relevanten Daten und Abläufe stehen dem Nutzer zur Verfügung. Der 3D-View-Modus bietet eine realitätsnahe und interaktive Produktvorstellung von Maschinen.

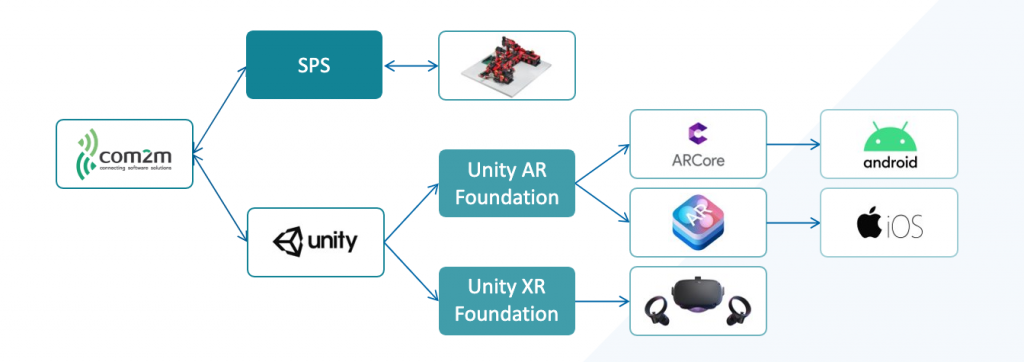

Technik

Das Modell der Taktstraße wird über eine Siemens SPS gesteuert – über ein GSM-Modul erfolgt die Kommunikation mit der Cloud. Anschließend werden die Sensordaten und KPIs aus der Cloud abgerufen und visualisiert. Die Implementierung erfolgte mit Unity3D. Im Rahmen der Umsetzung für iOS und Android wurden die nativen AR-Techniken beider Betriebssysteme genutzt – ARCore für Android und ARKit für iOS. Unity liefert hierfür eine vereinheitlichte Schnittstelle, die es ermöglicht, eine App zu entwickeln, die auf allen Geräten mit nur einer API und sehr geringen Anpassungen funktioniert. Für die VR-Umsetzung kam Unity XR zum Einsatz.

- Training an schwer verfügbaren oder teuren Maschinen

- Prozesse vereinfachen

- Kosteneinsparungen in der Anfertigung von physikalischen Prototypen

- Schnellere Entwicklungszyklen

- Kostensenkung bei aufwendigen Schulungen von komplexen Systemen

- Abläufe und Prozesse können am virtuellen Modell trainiert werden, ohne dass Mehrkosten für ein reales Trainingsmodul entstehen

- Beeindruckende Produktpräsentation

- Effizienzgewinne bei der Wartung

- Schnellere MTTR (Mean-Time-to-Repair)

- Höhere FTFR (First-Time-Fix-Rate)

- Fehlerraten können reduziert werden

- Geschwindigkeit in der Produktion kann beschleunigt werden

- Kostenreduzierung und Zeitersparnis bei Schulungen

- Gefährliche Szenarien inszenieren, um Risiken zu vermeiden